由于色谱齐全在棉布染色中占很大的比重,但由于分子结构中存在着磺酸基、羧基等水溶性基团,湿处理牢度较差,固色剂是其染色时必不可少的染色后处理剂[1-2]。通常所用的固色剂Y、周色剂G等,能大大的提升它的染色牢度,但这些固色剂均含有游离的甲醛,残留在染液中对身体有害[3].随着国内外市场对绿色纺织品和环境生态保护的要求慢慢的升高,以及ISO14000的颁布和实施[4-5],研制高固色牢度的环保型固色剂已是近年纺织助剂厂商的主攻方向[6],但是目前可提高湿处理牢度达3级以上的固色剂仍十分有限[7]。本文研制的多胺型固色剂,具有无甲醛释放、成本低、固色效果好等优点,拥有非常良好的市场发展前景.

直接湖蓝5B染色的棉布、二甲胺(33%)、环氧氯丙烷、四乙烯五胺、无甲醛固色剂2011.

电动搅拌器、电热恒温水浴锅、摩擦牢度试验机、耐洗色牢度试验机、SF-300思维士电脑测色仪.

(1)固色剂合成将一定量二甲胺加人带有搅拌器的三口瓶中,置于冷水浴锅中,烧瓶内的温度在23℃左右,开动搅拌器,用滴液漏斗缓慢滴加环氧氯丙烷,严控滴加速度,滴速3~4s,滴.滴完后温度上升至28℃左右,继续反应2h,然后滴加四乙烯五胺,滴加完成后继续反应2h,再升温至55℃~75℃,反应3~6h,得到合成的产品.

1.4.1耐摩擦牢度的测定耐摩擦牢度按CB/T3920-1997(纺织品色牢度试验耐摩擦色牢度》的方法测定.

1.4.2耐皂洗色牢度的测定采用耐洗色牢度试验机SW一12,参照GB/T3921-2008(纺织品色牢度试验耐皂洗色牢度》的方法测定.

1.4.3色牢度的级别评定色牢度的级别评定按GB/T251—1995沾色用灰色样卡评定.

1.4.4色差的测试采用SF-300思维士电脑测色仪测定织物的△L,△C,△E,△H,并进行一定的评定和分析.

按照1.3固色剂的合成办法来进行合成实验,将所得的一系列产品分别对直接湖蓝5B(染料浓度10%O.W.f.)染色的棉织物进行固色处理,测试整理后棉织物的摩擦色牢度及耐洗色牢度.直接染料的固色工艺为:染色棉织物→两浸两扎(整理剂40g/L,轧余率80%)→烘干(100℃).

2.1.1二甲胺、环氧氯丙烷摩尔比对固色剂的影响按照1.3固色剂的合成办法来进行合成实验,二甲胺、环氧氯丙烷反应2h后,滴加占反应单体总质量2%的四乙烯五胺,反应2h后升温至70℃.改变二甲胺和环氧氯丙烷的摩尔比,将所得的一系列产品分别对直接湖蓝5B染色的棉织物进行固色处理,测试其各项色牢度,结果如表1所示.

从表1能够准确的看出,当环氧氯丙烷、二甲胺的摩尔比逐渐增大时,各项色牢度逐渐增大;当二甲胺、环氧氯丙烷摩尔比为1:1.5时固色效果达到最佳.原因是环氧氯丙烷、二甲胺的摩尔比对聚合物阳离子化程度有特别大的影响,同时聚合物的分子量也随着单体用量的变化而变化,进而影响固色效果.当二甲胺、环氧氯丙烷摩尔比为1:1.5时,聚合物的阳离子化程度较高,分子量也较大,具有较好的固色效果.2.1.2反应温度对固色剂性能的影响按照1.3固色剂的合成办法来进行合成实验,加入摩尔比为1:1.5的二甲胺、环氧氯丙烷,反应2h后,滴加占反应单体总质量2%的四乙烯五胺,反应2h后,改变升温后反应的温度,继续反应5h,将所得的一系列产品分别对直接湖蓝5B染色的棉织物进行固色处理,测试其各项色牢度,结果如表2所示.

从表2能够准确的看出,随着反应温度的逐渐升高,各项色牢度均有所提高,反应温度在70℃范围内时效果最好.温度低,反应不充分,不能得到高聚合度的产物.温度高了,聚合反应速率快,聚合物分子量迅速增大,粘度加大,应用到染色织物上时易发生分子间聚集,进入纤维内部困难,与染料发生反应的固色剂相应地减少,固色效果下降.因此在合成过程中一定要严控好反应温度.

按照1.3固色剂的合成办法来进行合成实验,加入摩尔比为1:1.5的二甲胺、环氧氯丙烷,反应2h后,滴加占反应单体总质量2%的四乙烯五胺,反应2h后升温70℃,改变滴加四乙烯五胺后的反应时间,将所得的一系列产品分别对直接湖蓝5B染色的棉织物进行固色处理,测试其各项色牢度,结果如表3所示.

从表3能够准确的看出,随着反应时间的延长,固色效果变好,当滴加四乙烯五胺后在70℃反应5h左右,效果达到最佳.滴加四乙烯五胺后反应5h,体系中的聚合反应已经完全,继续反应,不仅造成能源的浪费,而且由于在高温下长时间反应,反应体系中发生过多的副反应,使最终产物不纯,且聚合物的粘度过大,使用时固色效果下降.

用所合成的多胺型固色剂对直接染料湖蓝5B(染料浓度10%O.w.f.)染色棉织物进行固色整理,通过测试整理后棉织物的摩擦色牢度及耐洗色牢度,对固色工艺来优化,以确定其对直接染料的最佳固色工艺.

多胺型固色剂在不同用量时对直接湖蓝5B染色棉织物做处理,测得的织物色牢度如表4所示.

由表4能够准确的看出,在质量浓度为0g/L一40g/L时,染色织物的各项色牢度随着固色剂浓度的增加而提高,其原因可能是固色剂用量达到40 L左右时,固色剂可以与纤维及染料发生充分地结合,降低用量则达不到应有的固色效果.继续增加固色剂的用量,达到4og/L后色牢度变化不大.因此,综合成本考虑,固色剂用量选择40g/L左右最好.

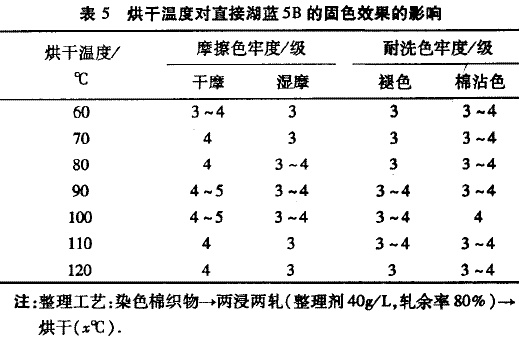

多胺型固色剂在不同烘干温度下对直接湖蓝5B染色棉织物做处理,测得的织物色牢度如表5所示.

从表5能够准确的看出烘干温度在100℃时,固色效果最好.分析其原因可能是温度在100℃时,纤维与固色剂都刚好能够保持其最佳性能.低于温度时,纤维与固色剂不能充分结合,以至于牢度效果不好.高于100℃时,温度过高,固色剂的结构被破坏,纤维也可能受到某些特定的程度损伤,导致固色效果下降.

多胺型固色剂在不同轧余率下对直接湖蓝5B染色棉织物做处理,测得织物色牢度如表6所示.从表6能够准确的看出,轧余率为80%左右时固色剂的固色效果最好.原因可能是在一定的范围内,随着织物带液率的增大,轧后留在织物上的固色剂量越多,固色剂与染料间的结合越充分.在轧余率超过80%后,其带液率太高,在织物上残留较多的固色剂量,反而使其固色效果变差.

综上所述,自制的多胺型固色剂应用于直接染料染色棉织物的最优固色工艺为:染色棉织物一两浸两轧(整理剂40g/L,轧余率80%)→烘干(100℃).

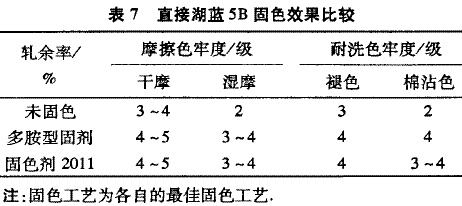

为了了解自制的多胺型固色剂的固色性能,真实地反应所制固色剂的实用价值,本实验将自制固色剂与无醛固色剂2011对比,通过测试直接湖蓝5B(染料浓度10%O.w.f.)染色棉织物的干、湿摩擦牢度,耐洗牢度来反应它们的固色性能,测试结果如表7所示.

从表7能够准确的看出,本实验所合成的多胺型固色剂与已经很成熟的无醛固色剂2011比较,耐洗色牢度有所提高,其他固色性能相接近,可使直接染料的各项色牢度提高1—2级.

从表8能够准确的看出,经过固色剂整理后,织物的色光略有变化,但变化不大.原因是染色织物浸渍在多胺型固色剂整理液的过程中,部分染料浮色脱落,使织物上的染料量发生了变化.且染色织物浸轧固色液后,染料的发色体系在烘干时,受到高温以及化学作用,可能被破坏,由此产生色变.3结论(1)最佳合成工艺为:将摩尔比为l:1.5的二甲胺、环氧氯丙烷在28~C左右反应2h后,加人占单体总质量2%的四乙烯五胺,继续反应2h后升温至70℃反应5h,即得到一种多胺型固色剂.(2)最佳固色工艺为:染色棉织物→两浸两轧(整理剂40g/L,轧余率80%)→烘干(100℃).经固色整理后的直接染料染色棉织物各项牢度提高了1~2级,且色光变化较小,拥有非常良好的应用前景.

上一篇:绍兴市国泰助剂厂

下一篇:印染固色请用这款无醛固色剂